OCM • Oil Condition Monitoring

LA MANUTENZIONE PREDITTIVA A PROTEZIONE DEL BUSINESS

Talvolta si sente parlare di True Downtime Cost (TDC) o costo reale del tempo di inattività. Si tratta di un indicatore che le aziende spesso sottovalutano e di cui, altrettanto spesso, non conoscono bene l’entità. Un indicatore, tuttavia, estremamente importante, perché la sua consistenza numerica è in grado di determinare il risultato economico – e in alcuni casi il futuro – di un’organizzazione. Con il TDC si stimano, infatti, i costi che un’impresa dovrà sostenere in caso di fermo macchine inaspettato per guasto o incidente. Si tratta di esborsi non solo in termini di risorse monetarie da impiegare per ripristinare o addirittura cambiare quanto mal funziona o ha smesso di funzionare, ma anche di mancati guadagni e altre conseguenze negative derivanti da una produzione temporaneamente bloccata o ridotta.

Una citata ricerca dell’inglese Oneserve sull’industria manifatturiera ci consegna dei dati interessanti. Innanzitutto, che – a detta delle aziende – le macchine si guastano, in media, ogni 2 mesi e mezzo e che, ad ogni guasto, occorrono circa 9 ore per ripararle (ma capita anche che si oltrepassino le 72 ore). Si è dunque calcolato che ogni volta che una macchina non funziona, i produttori perdono mediamente 12mila sterline (circa 14mila euro) per un totale che supera le 60mila sterline ogni anno. Una cifra che cresce in maniera sostenuta se si considerano le aziende di maggiori dimensioni; queste, infatti, possono arrivare anche a sborsare oltre mezzo milione di sterline ogni 12 mesi.

Un altro studio, questa volta dell’americana Aberdeen Strategy & Research rileva che l’80% delle società ammette di non saper stimare quanto potrebbe costare un’ora di fermo macchina e che il 70% non è in grado di dire quando sia necessario fare manutenzione.

E non è tutto. I numeri qui riportati si riferiscono solamente ai cosiddetti costi tangibili, e cioè quelli più agevolmente identificabili e, dunque calcolabili quali l’acquisto e la sostituzione di parti danneggiate, la perdita di ore di produzione e tutto quanto ruota intorno ad essa, gli straordinari pagati ai dipendenti incaricati di risolvere il problema, l’intervento urgente di professionalità esterne all’azienda.

A questi, infatti ne vanno aggiunti altri, che si potrebbe definire costi “nascosti”. Il fatto che sia difficile arrivare sin da subito a una stima numerica non significa che siano meno dannosi per la redditività dell’azienda. Anzi. La loro pericolosità risiede nell’essere in grado di danneggiare – guastare, è il caso di dire – elementi che solitamente si costruiscono nel tempo e con grande fatica come l’affidabilità e la “reputazione”. Oltre ai danni economici diretti, le mancate consegne o i ritardi sui tempi di produzione non solo minano la fiducia dei clienti, con il rischio che questi si rivolgano ad altri fornitori, ma condizionano l’immagine dell’azienda, pesando sulle future azioni commerciali.

Per risolvere i fermo-macchina non pianificati, la manutenzione basata sulla sola prevenzione non sempre è la scelta migliore. Anche con l’ausilio della sensoristica e dell’IoT, esistono soluzioni più efficaci ed efficienti che all’azione di “prevenire” preferiscono quella di “prevedere”. Attraverso sistemi di controllo e monitoraggio, la manutenzione predittiva permette di avere contezza dello stato di salute della macchina, conoscere i tempi entro i quali essa debba essere manutenuta e, in ultima istanza, evitare i fermi macchina improvvisi. Sovente senza bisogno di interventi eccessivamente invasivi.

Tra le metodologie di monitoraggio più performanti vi è quella che va sotto il nome di Oil Condition Monitoring o OCM. Attraverso l’analisi in laboratorio di un campione di lubrificante prelevato da quelle macchine rotative o motori che operano immersi in fluidi oleosi, è possibile avere un quadro del loro stato di salute. Infatti, lubrificanti con segni di alterazione sono spie di possibili problemi alla macchina nella quale operano e a quel punto, con un alert lanciato, ha senso andare in profondità. Per praticità si parla di “Oil”, ma in realtà l’analisi si estende ad altri fluidi in cui macchine e motori possono essere immersi o venire in contatto; tra di essi si hanno liquidi di raffreddamento, combustibili diesel, grassi, refrigeranti e fluidi per la lavorazione dei metalli.

Sono fortemente coinvolte quelle aziende operanti nell’Oil & Gas e nella chimica, impegnate nella Power Generation o nei trasporti (specialmente ferroviari), nel settore marittimo o in quello dell’agricoltura: un incidente, un guasto o un fermo macchine improvvisi possono determinare tanto perdite importanti quanto, a cascata, conseguenze negative difficilmente calcolabili. È sufficiente pensare a una turbina eolica che si rompe – più o meno gravemente – o al motore di una nave cargo a pieno carico che si guasta durante una traversata oceanica.

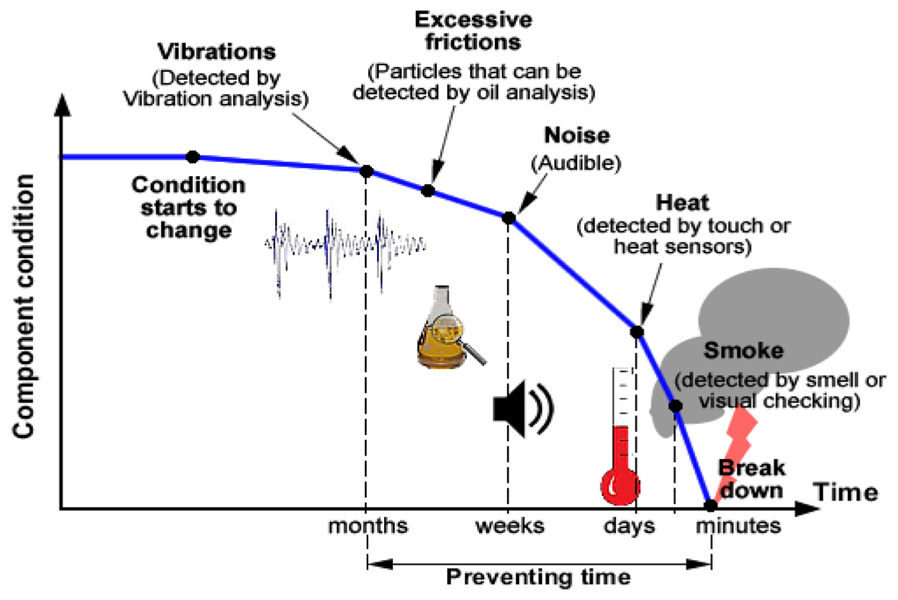

La manutenzione predittiva OCM diviene ancora più decisiva se combinata con l’analisi di altri parametri altrettanto fondamentali per restituire con ancora maggior precisione le condizioni dell’apparecchiatura controllata e, dunque, inviare quegli “early warning” così importanti per evitare conseguenze più gravi. Quindi, oltre ai fluidi, è fondamentale tenere sotto controllo fattori quali le vibrazioni, la temperatura, il rumore o i consumi energetici. La presenza e il grado di intensità di uno o più di questi diviene centrale per determinare l’importanza dell’usura e il tempo a disposizione per intervenire prima che il danno si tramuti in severo e poi in irreparabile (si veda figura 1).

Il prossimo passo, dunque? Intraprendere un percorso di monitoraggio, affidandosi a un soggetto come Bureau Veritas con un’esperienza pluriennale sull’analisi OCM inserita all’interno di una più ampia e articolata maintenance engineering.