Scorrimento viscoso e tempo di vita dei componenti

LA SICUREZZA PASSA ANCHE DA QUI

Tradotto dall’inglese creep (parola più aderente rispetto al talvolta fuorviante aggettivo “viscoso”), esso rappresenta la deformazione permanente di un materiale sottoposto per un certo periodo di tempo ad alte temperature, a sforzi costanti o a sollecitazioni dovute al peso.

Quando un materiale, ad esempio un metallo, è sottoposto ad una sollecitazione costante ad elevata temperatura, superiore alla metà della sua temperatura assoluta di fusione, esso può subire una progressiva deformazione plastica nel tempo. Questa deformazione dipendente dal tempo è chiamata appunto scorrimento viscoso a caldo o creep. Il creep dei materiali metallici è molto importante per alcuni settori applicativi, in particolare quelli che comportano elevate temperature. Per esempio, il progettista delle palette di una turbina di un motore a gas deve scegliere una lega con una velocità di creep molto bassa, in modo che le palette possano restare in servizio per un lungo periodo di tempo prima di dover essere sostituite a causa del raggiungimento della deformazione massima loro permessa. Per molte apparecchiature che operano ad elevate temperature, il creep dei materiali è il fattore che limita la massima temperatura alla quale si può operare.

Il fenomeno dello scorrimento viscoso non riguarda solamente i metalli, ma principalmente i materiali viscoelastici come anche plastiche e calcestruzzi. In generale il creep è un fenomeno indesiderato e molto temuto.

Ma come si studia il creep nei materiali?

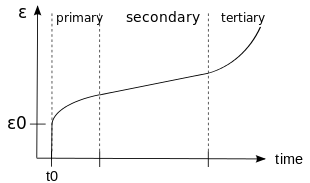

Consideriamo il comportamento di un metallo policristallino sottoposto ad una sollecitazione costante ad alta temperatura, rappresentando la variazione della lunghezza del provino in funzione del tempo, si ottengono sperimentalmente curve come quella mostrata in figura, chiamata curva di creep.

Il comportamento macroscopico del materiale può essere descritto nel modo seguente. Inizialmente si verifica un allungamento istantaneo del provino. Successivamente si distinguono tre fasi di scorrimento viscoso:

• la prima (scorrimento primario) durante la quale la velocità di deformazione decresce col tempo; la pendenza della curva di creep è definita come velocità di creep; quindi, durante il creep primario la velocità di creep diminuisce progressivamente con il tempo;

• la seconda (scorrimento secondario) definisce un periodo di tempo, in generale molto lungo e dipendente dalle condizioni di temperatura e carico applicate, in cui la velocità di deformazione è diversa da zero e costante. In questo caso, la deformazione accumulata è permanente;

• la terza (scorrimento terziario) nella quale la velocità di creep aumenta rapidamente nel tempo fino alla deformazione e rottura. Questa rappresenta un fenomeno intrinsecamente instabile che conduce rapidamente alla rottura (per approfondire).

La forma della curva di creep dipende fortemente dalla sollecitazione applicata e dalla temperatura. Sollecitazioni più alte e temperature più alte aumentano la velocità di creep.

A livello microscopico i fenomeni di modifica strutturale che avvengono nelle tre fasi possono essere così schematizzati. Durante il creep primario il metallo si incrudisce per sostenere la sollecitazione applicata e la velocità di creep diminuisce col tempo dal momento che un incrudimento ulteriore diventa più difficile. Durante il creep secondario, si verificano dei fenomeni di ricupero, che eguagliano quelli di incrudimento, per cui il metallo continua ad allungarsi (creep) ma con una velocità stazionaria. Infine per un componente soggetto a sollecitazione costante la velocità di creep aumenta nello stadio terziario a causa della formazione di microvuoti ai bordi di grano e allo scorrimento relativo di tali bordi.

Se in una prima fase gli effetti del creep nella struttura del materiale sono individuabili solo al microscopio (microvuoti), con il tempo, aumentando in numero e unendosi una con l’altra, tali microcavità diventano delle micro e poi macro-cricche, quest’ultime individuabili anche a occhio nudo. Si tratta di un livello limite che preannuncia la fine imminente (failure) del componente così deformato.

La prova di creep dà consistenza numerica allo scorrimento viscoso, misurando le deformazioni con l’aumentare del tempo. Essa ha il vantaggio di mostrare qual è la velocità di deformazione di un componente soggetto all’azione di un carico applicato ad alta temperatura.

La prova di creep-rottura è essenzialmente uguale alla prova di creep, salvo per il fatto che le sollecitazioni sono più alte e che la prova viene protratta fino alla rottura del provino. In generale il tempo perché avvenga il creep-rottura diminuisce man mano che aumentano lo sforzo nominale applicato e la temperatura. Anche in questo caso i risultati ottenuti da prove relativamente brevi (fino a 1.000 ore) possono essere estrapolati per prevedere il comportamento di un materiale a livello di sforzo nominale che richiederebbero tempi di prova di 10.000 o anche 100.000 ore (circa 11 anni).

I modelli matematici oggi maggiormente utilizzati sono sviluppati a partire da sollecitazioni a rottura, a varie temperature, estrapolati a 100.000 ore.

Nel panorama industriale la maggior parte dei componenti, che lavorano in regime tale per cui si possono verificare fenomeni di danneggiamento dovuti a scorrimento viscoso, si trovano nelle industrie dei settori Oil&Gas e Power, come raffinerie, stabilimenti petrolchimici, centrali termoelettriche e così via. Essere in grado di calcolare il tempo di vita dei componenti sottoposti a certe condizioni operative è importante, per questi utilizzatori, per gestire l’affidabilità delle proprie apparecchiature e, più in generale, degli impianti. La rottura imprevista di un’apparecchiatura, infatti, potrebbe causare danni irreversibili, fermo, anche prolungato, degli impianti, mancata produzione, manutenzione straordinaria con conseguente incremento dei costi, per non parlare poi dei danni che coinvolgono le aziende in relazione alla propria immagine. Ma non solo. In questo senso conoscere quali componenti possono trovarsi, durante la loro vita in esercizio, in condizioni tali per cui nel tempo possono verificarsi fenomeni di danneggiamento riconducibili allo scorrimento viscoso, diviene molto utile ed efficace per garantire la sicurezza delle persone nei luoghi di lavoro e per garantire la conservazione dell’ambiente.

Qual è la strada? Il censimento dei componenti in funzione del materiale e della temperatura di progetto è il primo passo. Il secondo passo è la selezione di quei componenti che hanno alti tempi di esercizio, prossimi a 100.000 ore o superiori, sui quali, successivamente è possibile programmare e progettare dei controlli non distruttivi, i cui risultati consentono di valutarne lo stato di conservazione. I principali controlli non distruttivi da eseguire sono sicuramente quelli di base (VT, MT, PT, UT, RT, HT), a cui si aggiungono metodi speciali e specifici come, ad esempio, il controllo metallografico mediante replica (ST), che consente di “ispezionare” le microstrutture al microscopio e di verificare l’eventuale presenza di microdifettosità, oltre a fornire altre utili informazioni (tipologia e grandezza dei grani, eventuale degrado ed evoluzione microstrutturale, congruenza con il tipo di prodotto, etc.). I risultati provenienti dai controlli in campo, unitamente ai disegni costruttivi e al progetto, consentono ad un ingegnere specializzato nel settore di valutare la vita residua dei componenti sottoposti a scorrimento viscoso, grazie a simulazioni in grado di dare una previsione di durata.

Tutte queste attività sono svolte quotidianamente dagli ingegneri e tecnici di Bureau Veritas, che sono in grado di fornire un servizio “chiavi in mano”, avendo le giuste competenze, qualifiche e abilitazioni necessarie all’espletamento di tutti gli step. Inoltre il laboratorio metallografico di Bureau Veritas Nexta è stato recentemente accreditato da INAIL proprio per il controllo metallografico dei componenti che operano in regime di scorrimento viscoso.

In Italia è difatti l’INAIL (una volta era l’ISPESL) l’Ente Preposto per la riqualificazione delle attrezzature a pressione soggette a scorrimento viscoso. Grazie alla Procedura Tecnica e alle Linee Guida allegate alla circolare ISPESL n° 48/2003 e grazie anche alle più recenti norme UNI/TS 11325-1-2-4, viene prescritto l’obbligo, da parte degli utilizzatori, di eseguire sui componenti progettati in regime di creep, al raggiungimento delle 100.000 ore di esercizio, i CND, i controlli metallografici e tutte le valutazioni tecnico-teoriche necessarie. Tali prove e valutazioni sono poi ripetute periodicamente secondo intervalli di ricontrollo successivi, stabiliti al fine di scongiurare o, quanto meno, minimizzare il rischio di accadimento di eventi indesiderati.