1. Industria 4.0, ricapitoliamo...

Quando sono incominciati a circolare i concetti di “smart manufacturing” e di “Industria 4.0”, si utilizzava anche l’espressione “fabbrica di domani” per indicare l’evoluzione futura dei processi di produzione industriale.

Oggi, a 6 anni di distanza, gli enormi e irreversibili cambiamenti a cui abbiamo assistito suggeriscono di sostituire l’idea di futuro con quella di presente.

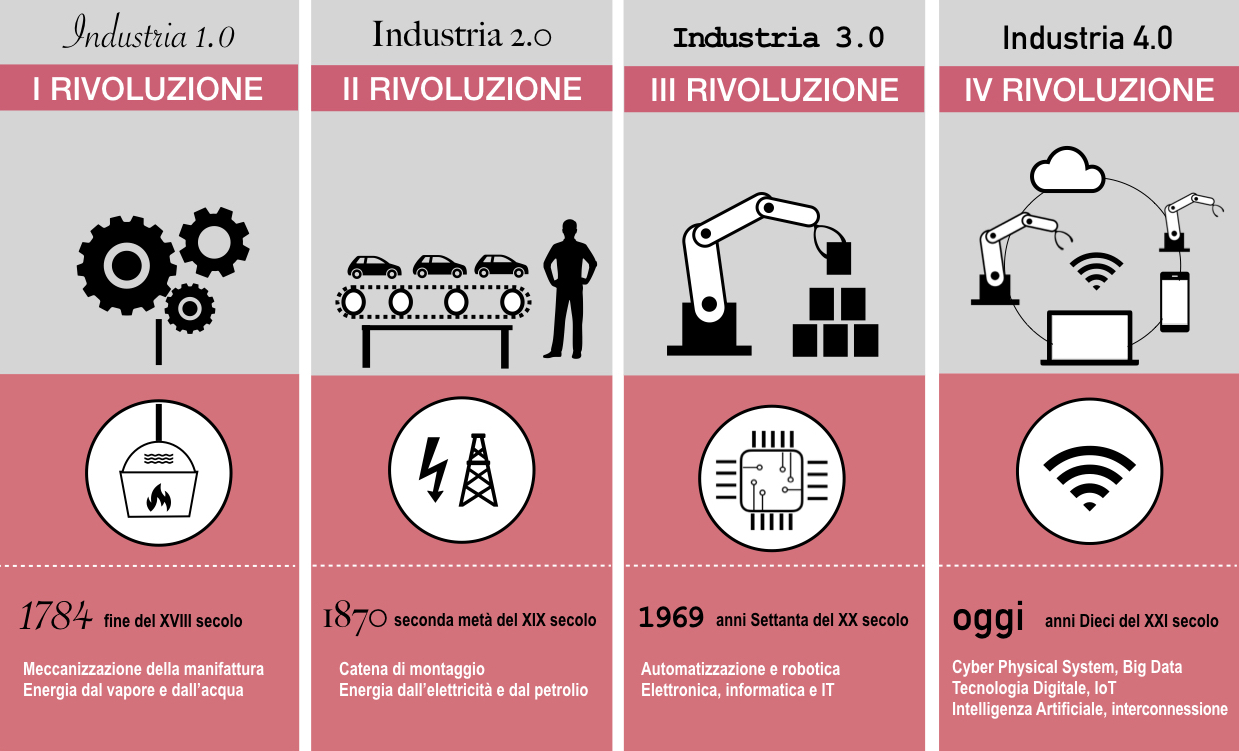

Una trasformazione che molti paragonano a una vera e propria rivoluzione industriale, la Quarta per essere precisi.

Ma quali sono i protagonisti di questa radicale modifica? Internet e una connessione sempre presente e veloce, il cloud computing, la possibilità di raccogliere e analizzare quantità gigantesche di dati (Big, per l’appunto), l’internet delle cose (IoT), l’Intelligenza artificiale e il machine learning, la robotica avanzata, le human-machine interfaces, i cosiddetti cyber-physical systems, la stampa 3D e i processi di automazione sono realtà concrete che ormai hanno trovato applicazione nella produzione industriale.

Come una connessione sempre disponibile e la tecnologia digitale hanno modificato le nostre vite (pensiamo al modo di comunicare), così esse hanno rivoluzionato la fabbrica.

Molti stravolgimenti per altrettanti vantaggi. Industria 4.0 significa migliore gestione dei processi, maggior efficientamento, precisione e flessibilità in un mercato in continuo movimento, globalizzato, senza confini, con una concorrenza che superando il ristretto ambito nazionale, diventa sempre più agguerrita e difficile da battere. Ecco che:

• essere in grado di efficientare i processi

• ridurre i costi

• diminuire il time to market

• abbattere i margini di errore e il rischio d’impresa

• programmare le azioni ottimizzando le risorse e realizzando prodotti più complessi in maggior quantità diventano elementi indispensabili.

Solo così è possibile rispondere meglio e in tempi più rapidi alle esigenze dei clienti, offrendo loro non solo standard qualitativi più alti, ma anche prodotti e servizi personalizzati senza costi proibitivi per l’azienda.

Impossibile dunque sottrarsi.

2. Credito d’imposta per gli investimenti 4.0 , veri inneschi al cambiamento

Vista la posta in gioco – ovvero il futuro del sistema produttivo in generale e manifatturiero in particolare di fronte alla dirompente modernizzazione – i governi dei principali Paesi industrializzati hanno messo in campo sistemi che favorissero gli investimenti in tecnologia 4.0.

In Italia si è puntato principalmente su misure fiscali che agevolassero l’investimento di risorse in tecnologie abilitanti da parte delle aziende; fra tutte i cosiddetti “super” e “iper” ammortamento. Partiti alla fine del 2016 con il Piano Industria 4.0, questi provvedimenti sono stati prorogati anche per il 2019 e modificati nell’ultima legge di bilancio 2021 passando all’attuale Piano Transizione 4.0 nel quale sia super che iper ammortamento sono stati modificati in credito d’imposta.

Una buona notizia per chi vuole iniziare o, se ha già cominciato, proseguire il cammino di digitalizzazione della propria azienda.

Il piano Transizione 4.0 si pone due obiettivi fondamentali:

• Stimolare gli investimenti privati;

• Dare stabilità e certezze alle imprese con misure che hanno effetto da novembre 2020 a giugno 2023.

In particolare nell’ambito degli investimenti 4.0 sono state introdotte le seguenti maggiorazioni dei tetti e delle aliquote:

Beni immateriali 4.0:

• Incremento dal 15% al 20%;

Massimale da 700 mila Euro a 1 milione di Euro.

Beni materiali 4.0:

• Per spese inferiori a 2,5 milioni di Euro: nuova aliquota al 50% nel 2021 e 40% nel 2022;

• Per spese superiori a 2,5 milioni di Euro e fino a 10 mln: nuova aliquota al 30% nel 2021 e 20% nel 2022;

• Per spese superiori a 10 milioni di Euro e fino a 20 milioni è stato introdotto un nuovo tetto: aliquota al 10% nel 2021 e nel 2022.

Senza dubbio, questi provvedimenti sono in grado di far decollare gli investimenti in tecnologia nell’industria italiana.

Grazie ad essi un numero crescente di aziende si è servita degli incentivi per modernizzare aree, più meno vaste, della produzione. Un innegabile merito, dunque, per un sistema Paese che a cluster e distretti di eccellenza anche dal punto di vista dei sistemi produttivi, alterna aree ancora legate a logiche del passato, ormai obsolete.

Da fonti ISTAT, il 61% delle imprese manifatturiere ha dichiarato di aver investito in tecnologia proprio perché erano disponibili tali strumenti fiscali (ex super ammortamento); analogo discorso per l’iper ammortamento oggi credito d’imposta, ragione decisiva per una scelta per oltre il 47% di esse.

3. Investimenti sì, ma è necessario programmarli

Al di là delle dichiarazioni di intenti, la ricerca tecnologica, anche in questo caso, è più veloce di quanto sia la capacità e la volontà di adottarla da parte degli individui.

Tuttavia, attrezzare la propria azienda a resistere, superare e – questo è l’obiettivo – vincere le sfide di un cambiamento epocale come quello portato dall’Industria 4.0 è un tema che merita attenzione e un surplus di analisi e riflessione.

Solo conoscendo a fondo la propria azienda, scoprendo criticità e punti di forza, osservando i processi, enumerando costi e ricavi, è possibile prendere decisioni non solo corrette, ma anche in grado di apportare benefici duraturi, in modo da evitare i correttivi in corsa o peggio i cambi di rotta.

“Più conosco, meglio scelgo”, si può sintetizzare. Eppure nella maggioranza dei casi ciò non avviene e alle ampie percentuali di imprenditori che si sono dichiarati interessati non è seguita una vera e propria pianificazione delle risorse economiche.

Talvolta infatti, a muovere l’investimento in tecnologia 4.0 sono due macro ragioni:

A. un bisogno circoscritto o un’urgenza (ad esempio cambiare una macchina, sostituire un software, etc.)

B. il timore che scadano i termini per l’agevolazione.

In questo senso, accade che in una stessa realtà aziendale vi siano linee di produzione avanzatissime, automatizzate e in grado di restituire un’enorme quantità di dati, affiancate da altre non attrezzate per farlo perché non ancora connesse o troppo antiquate. Ugualmente dicasi per CRM o ERP non sempre in grado di dialogare con altri sistemi presenti in fabbrica.

4. Analisi e programmazione. I punti di partenza

Andare verso una fabbrica smart significa avere innanzitutto approntato – almeno in termini macro – un piano, una road map di questo processo di modernizzazione.

Nessuno dimentica che le urgenze della produzione e le normali criticità del quotidiano (i clienti non possono attendere, gli ordini vanno evasi) portano ad avere poco tempo per una programmazione approfondita. Tuttavia, è fondamentale individuare bisogni precisi, analizzare dati e flussi di lavoro per scegliere il piano migliore, più funzionale al proprio business. Per partire da dove davvero serve.

Non sempre, per esempio, gli imprenditori riescono a fornire una precisa quantificazione dei costi di realizzazione di un loro prodotto. Ne hanno, ovviamente, un’idea che si avvicina alla realtà: sanno quanto costa la materia prima, quanto l’energia, il lavoro dell’operaio che lo produce, quanto ammonta l’affitto del capannone in cui lavorano, ma non la cifra esatta che racchiude tutti i fattori che determinano il costo reale dell’oggetto prodotto.

Ma quali possono essere le fondamenta, gli elementi sui quali costruire la propria industria 4.0? Vediamo quelli a cui non si può rinunciare.

5. La cyber security, elemento fondamentale

Un mondo “open”, aperto e interconnesso, ha un’infinità di vantaggi e potenzialità (ancora da inventare, per certi versi) ma anche delle criticità legate alla sicurezza e alla vulnerabilità. È il rovescio della medaglia della libertà.

Concetto valido per le nostre società, ma anche per il mondo della produzione, che se dalla globalizzazione e dall’apertura trae benefici molto più consistenti di quelli che avrebbe (e aveva) da un sistema rigido, chiuso e regolato da barriere, non può dimenticarsi di attivare sistemi di difesa efficaci.

Un’architettura di cyber security ben strutturata e calibrata è irrinunciabile e trasversale a ogni ragionamento sull’Industria 4.0.

Se, attualmente il discorso sulla sicurezza informatica ottiene un buon grado di penetrazione e attenzione quando si tratta di sistemi IT, di comportamenti corretti da parte del personale, di normative sulla privacy e gestione dei dati, ciò non può dirsi quando il focus si sposta sull’impianto produttivo. In fabbrica, infatti, stenta a maturare l’idea che una produzione 4.0 (che fa della connessione e dello scambio di dati i punti nodali) e la sicurezza informatica siano strettamente legate. E che, in caso di mancata protezione, si possa mettere a rischio la sopravvivenza stessa dell’azienda, con attacchi informatici oggi capaci di sabotare e bloccare l’intera produzione.

La presenza o meno di un valido sistema di cyber security diviene anche criterio con cui le assicurazioni valutano un’azienda (e il suo rischio assicurativo) e le agenzie di rating il punteggio di uno Stato.

6. Essere preparati per affrontare il cambiamento: gestire efficacemente i processi d’innovazione

Oggi più che mai l’innovazione tecnologica rappresenta un fattore determinante nella costruzione del vantaggio competitivo di ogni impresa. Ma se in prima battuta il passaggio verso sistemi produttivi innovativi sembra focalizzarsi principalmente sugli investimenti tecnologici, in realtà l’implementazione di nuove tecnologie impatta fortemente sulla struttura organizzativa sottostante che, per affrontare efficacemente il cambiamento, deve rinnovarsi. Ed ecco come diventa determinante affrontare il cambiamento attraverso un approccio olistico della trasformazione digitale che tenga conto delle principali macrotematiche di matrice tecnologica, produttiva, organizzativa.

Per affrontare al meglio questa sfida al cambiamento a tutto tondo, è necessario un approccio strutturato per una gestione efficace dell’innovazione: dalle fasi di processo di trasformazione digitale 4.0 alla gestione strategica e operativa che ne deriva valutando trasversalmente gli aspetti tecnologici, comportamentali e l’analisi dei vincoli.

Attraverso lo studio delle caratteristiche strutturali e le dinamiche interne ed esterne all’organizzazione, identificando gli obiettivi che si vogliono raggiungere al fine di determinare un piano d’azione per innovare le strategie che tenga conto delle potenzialità dell’azienda, delle tecnologie implementate o da implementare, della valorizzazione delle risorse umane. Una sfida per le aziende italiane da affrontare con determinazione, sposando questo approccio integrato ai temi dell’Innovation Mangement per essere sempre più competitive vero le aziende native digitali più innovative e presenti nel loro mercato.

7. Le competenze e la formazione del personale

Da qualsiasi punto si voglia approcciare la trasformazione digitale non si può prescindere dall’importanza e dalla centralità delle risorse umane.

Al di là di ogni discussione sulla cosiddetta “job disruption”, è certa la necessità, attuale e futura, di avere operatori preparati. Il nuovo sistema produttivo e organizzativo della fabbrica non potrà fare a meno della centralità dell’essere umano. In questo caso competente, specializzato e qualificato per svolgere compiti diversi da quelli svolti sino ad ora.

Sono proprio le risorse umane che possono potenziare i benefici dell’implementazione delle tecnologie abilitanti 4.0 e dei processi di ammodernamento che ne derivano, con effetti altamente performanti in termini di efficientamento e redditività dei sistemi aziendali.

Da qui l’importanza di investire in percorsi formativi qualificanti che possano dare alle risorse umane nuove competenze per far fronte al futuro.

Per le aziende il compito non sarà facile. Esse dovranno affrontare la complessità nella definizione dei profili professionali che verranno calati nel nuovo contesto organizzativo e produttivo che non sarà statico ma diventerà progressivamente dinamico. Ciò determinerà la necessità di identificare con chiarezza quali professionalità saranno in grado di aiutare nel concreto le aziende nel processo di trasformazione digitale.

Data la complessità sia nella definizione dei ruoli che nell’identificazione delle competenze, non sarà sufficiente la sola valutazione dei curriculum vitae, i cui contenuti dovranno trovare un’effettiva corrispondenza in termini di concretezza ed efficacia sul campo.

La scelta di percorsi formativi altamente specializzanti e propedeutici alla certificazione delle competenze, potrebbe essere la strada corretta da percorrere per individuare i profili più idonei.

In questa direzione è andato l’incentivo del Credito d’Imposta Formazione 4.0 che ha favorito e che favorirà anche per il biennio 2021-2022 la formazione dei dipendenti.

L’incentivo fiscale prevede il riconoscimento di un credito d’imposta delle spese relative al costo aziendale del personale dipendente, per il periodo in cui è occupato in attività di formazione 4.0 (rif.: Tecnologie abilitanti piano Nazionale 4.0), agevolabili sotto forma di credito d’imposta in base alla classe dimensionale dell’azienda:

• 50% delle spese ammissibili e nel limite massimo annuale di € 300.000 per le piccole imprese

• 40% delle spese ammissibili nel limite massimo annuale di € 250.000 per le medie imprese

• 30% delle spese ammissibili nel limite massimo annuale di € 250.000 per le grandi imprese.

Sono ammissibili al credito d'imposta anche le eventuali spese relative al personale dipendente ordinariamente occupato in uno degli ambiti aziendali individuati nell'allegato A della legge n. 205 del 2017 e che partecipi in veste di docente o tutor alle attività di formazione ammissibili, nel limite del 30% della retribuzione complessiva annua spettante al dipendente.

Ma non solo, con il nuovo piano Transizione 4.0, nelle spese ammissibili potranno ricadere i costi di esercizio relativi a formatori e partecipanti alla formazione direttamente connessi al progetto di formazione: spese viaggio, materiali, ammortamento strumenti e attrazzature per la quota relativa al progetto formativo, i costi dei servizi di consulenza connessi al progetto di formazione, le spese di personale relative ai partecipanti alla formazione e le spese generali indirette (spese amministrative, locazione, spese generali) per le ore durante le quali i partecipanti hanno seguito la formazione.